美瑞新材2024年三季报显示,公司主营收入12.33亿元股票上杠杆资金,同比上升10.37%;归母净利润5063.84万元,同比下降27.12%;扣非净利润4517.42万元,同比下降31.38%;其中2024年第三季度,公司单季度主营收入4.32亿元,同比上升8.63%;单季度归母净利润1940.3万元,同比上升6.35%;单季度扣非净利润1703.14万元,同比下降0.38%;负债率60.58%,投资收益-179.17万元,财务费用-858.54万元,毛利率12.65%。

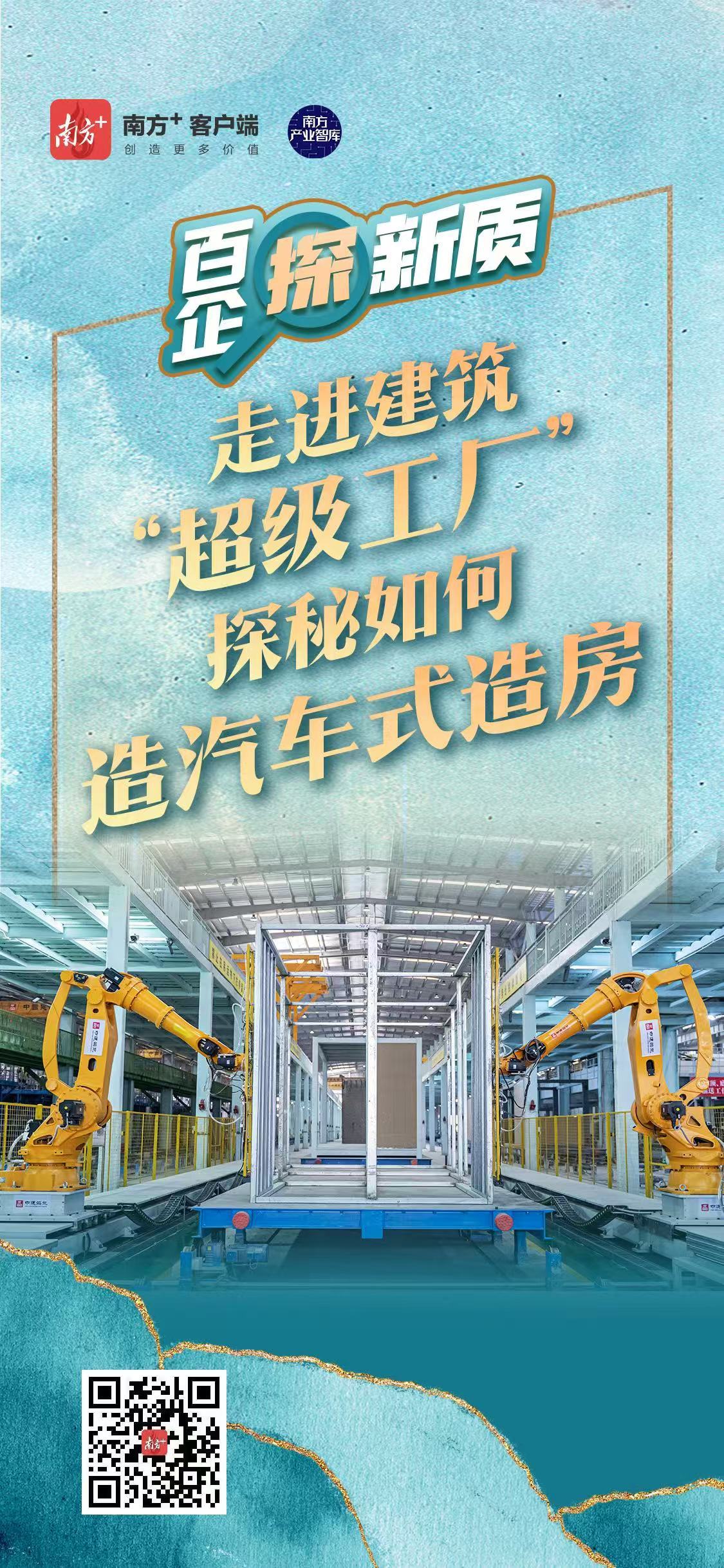

3个月完成北京市西城区桦皮厂胡同8号楼改建项目,成为全国建设速度最快的“原拆原建”项目,也是首个采用C-MiC混凝土模块化集成建筑技术的危旧楼改建项目,荣获第三届“北京市城市更新最佳实践”优秀项目奖;

1年时间完成的深圳华章新筑项目,作为全国首个混凝土模块化高层建筑,精装交付了5栋近百米高楼,为深圳市提供了2740套保障性住房;

从设计端将建筑科学规划为800个模块,把1-2个模块进行可靠安全连接成一套房子,“工厂预制,现场组装”的场景正在深圳福田梅林路6号保障性住房项目上演,成为国内首个在高密度城区建造的混凝土模块化高层建筑。

……

中建海龙珠海基地自动化生产线

这些高效施工的背后,是建筑“超级工厂”智能高效生产的一个个标准化建筑模块单元。8月下旬,南方+记者走进中国建筑国际旗下中建海龙珠海基地,探秘建筑“超级工厂”的生产和建造过程。

每个建筑构件都有唯一身份ID

走进全封闭降噪隔尘生产车间,映入眼帘的是9条智能建造生产线有条不紊地运转,经过结构施工、装修机电一体化总装等一系列工业化精益生产流程,一个个房屋“模块”逐渐成型,建筑“超级工厂”的面貌在这里真实展现。

中建海龙珠海基地自动化生产线

中建海龙模块化集成建筑基于BIM正向设计和DfMA理念,从钢筋、砼材、钢材到成型的房屋模块,多个工序之后,结构、装修、水电及设备管线在工厂一体化生产,可实现90%以上的部品化率,模块化房屋在“超级工厂”的自动化生产线上进行精准制造和组装。通过工业化、智能化和数字化手段,还能确保模块尺寸达到毫米级精度,显著提升房间的气密性、水密性、隔音性和室内空气品质,提供严丝合缝的质量观感和零渗漏的保障。

值得一提的是,中建海龙珠海基地负责人徐亮介绍,每个模块配备唯一编号和二维码身份ID,通过智能化运营管理平台和数字化验收,可以实现生产状态实时追踪和质量品控的可溯源管理,并提供电子信息和质量验收报告。

中建海龙珠海基地智能指挥中心

“每个构件都有一个单独二维码,我们称为它的唯一的身份ID,它会随着我们业务流贯穿过去,不同环节的数字技术都会录入它的信息,通过BIM的编码体系来实现‘一物一码’。”徐亮告诉记者,“我们施工现场有许多建筑机器人,提前给每一个构件编好码后,到了现场智能机器人通过设定的程序识别构件编码就能进行精准拼接,高效完成建筑组装。”

这也意味着,在重中之重的产品质量管控上,中建海龙能够做到从头到尾全生产、建造流程可追溯,在使用阶段如果出现问题可以追溯到故障源头。

工厂生产和现场施工并行

在生产车间的智能中控室内,记者看到大屏幕不停闪动,生产量、交付量、库存量等数据实时显示。

生产车间的智能中控室

“从设计端到生产端,工作人员能查阅不同构件的生产进度和产能,及时查缺补漏。”中建海龙在建项目、深圳市梅林路6号保障性住房项目负责人徐恺告诉记者,“在信息进度上,整个产能是否可支撑定单需求,还差多少,是否饱和等信息都会清晰呈现。我们不用等待一个项目的所有构件全部生产完了才开始施工的,那样需要占用大量的库存面积。通过数字化管理动态检测生产进度,我们可以做到车间和工地同步作业。”

从前端设计、数据传递、尺寸、物料清单等,中建海龙均采用BIM信息化模型方式存储;后期生产阶段,包括质检、运输、安装等整个流程也通过信息化一站式布局,带动建筑业向新型工业化方向转型升级。

相比于传统建筑现场一道工序接一道工序的施工方式,模块化集成建筑能够在工厂实现并行化施工和流水化作业,完成90%的施工内容,同时项目现场还使用多种建筑机器人和智能塔吊操作系统进行精细化组装,推动建筑产品更标准优质,项目建设效率大大提高。

徐恺指出,从设计、生产、建造及拆除后循环利用的全生命周期中,高效率、高质量、绿色低碳、节材省工成为最显著的四大优势。数据显示,模块化集成建筑比传统建造工期可至少缩短60%、固废排放减少75%、现场用工量可减少70%。

如今,该技术体系已成熟应用于全国77个项目建设中。深圳华章新筑项目,仅用1年时间精装交付5栋近百米高楼,为深圳市提供了2740套保障性住房;北大屿山医院香港感染控制中心,仅用4个月时间建造出以往需要3-4年的全球首家MiC负压隔离病房传染病医院;北京市西城区桦皮厂胡同8号楼改建项目,仅3个月就完成,成为全国建设速度最快的“原拆原建”项目……

深圳梅林路6号保障性住房的房屋模块在运输中

正在建设中的深圳梅林路6号保障性住房项目,也把工期从传统施工的30月缩短至14个月。徐恺告诉记者,“预计明年1月项目实现封顶,明年5月将全面竣工交付。”

从设计端提升智能建造

中建海龙创新研发的模块化集成建筑最大程度上把建筑从工地搬进工厂,实现从传统的“以现场为核心”的项目制管理模式,向现代化“以工厂为核心”的建筑工业化管理模式的转型,真正实现了“像造汽车一样造房子”。

像造汽车一样造房子的挑战是什么?如何实现标准化、工业化生产是首当其冲的问题。因此将设计做在最前端就显得至关重要。中建海龙总经理赵宝军就指出,中建海龙以产品为中心,运用TEAMS-BIM设计管理平台,整合方案、建筑、结构、给排水、暖通、电气6大专业,实现MiC模块拆分前置、装修深化前置等4大前置,将建筑在设计之初就科学拆分为不同的集成模块单元。

中建海龙珠海基地

近年来,由于建筑项目设计和施工要求愈加复杂,传统建筑工人老龄化和用工成本升高等诸多问题,不少建筑企业积极探索智能化解决方案,运用智能建造方式,提升施工效率和质量。而真正实现智能建造依然面临很大的挑战,由于建筑业产业链较长,且呈现碎片化状态,产业链中的各方数据不流通,导致建造、设计相互分离,形成“数据孤岛”,严重影响工程质量和效率。

全国工程勘察设计大师、中南建筑设计院股份有限公司首席专家李霆指出,当前建筑业面临的主要矛盾依然是落后的手工作坊式生产方式与建筑工业化、智能化高质量发展的迫切需求之间的矛盾。必须从根本上转变生产模式,通过工业化、智能化手段,实现生产方式的变革。

在李霆看来,要重塑建筑业生态,关键在于打破旧有的生产关系和思想观念,建立适应新时代要求的新模式,可引入制造业的产品全生命周期管理(PLM)平台,将其应用于建筑项目全生产周期管理,实现“一模到底,无图建造”。

自动化生产线

李霆认为,随着产品全生命周期管理的发展和“甩图纸”的实现,传统的大型建筑设计院和建筑工程企业将逐步转型为高科技公司,采用“VDC(虚拟设计建造)+代工”的新工程总包模式,有效提升项目执行效率和质量,推动建筑业向更高水平发展。

中建海龙方面也表示,“正在进一步建设升级我们的超级工厂,在数字化、工业化水平的不断提升下,未来将能够实现工厂生产透明化管理,让百姓能够按需求自定义个性房屋。”

◎更多精彩内容点击百企探新质

采写:南方+记者 柴亚娟

海报:吴颖岚 谭唯

统筹:赵兵辉 马华 冯善书

策划:陈韩晖

出品:南方产业智库股票上杠杆资金